LE BLOG DE LA CHAÎNE D'APPROVISIONNEMENT

La décision relative à la largeur des allées pour l'agencement des allées d'un entrepôt

En tant que consultants en entrepôts, nous avons la chance de visiter et d'améliorer des centaines d'opérations de distribution. La majorité de ces opérations, mais pas toutes, nécessitent des chariots élévateurs d'un type ou d'un autre. Au début de ma carrière, je m'attendais à une plus grande standardisation des types de chariots élévateurs et, par extension, de la largeur des allées. Mais ce n'est pas le cas.

En tant que consultants en entrepôts, nous avons la chance de visiter et d'améliorer des centaines d'opérations de distribution. La majorité de ces opérations, mais pas toutes, nécessitent des chariots élévateurs d'un type ou d'un autre. Au début de ma carrière, je m'attendais à une plus grande standardisation des types de chariots élévateurs et, par extension, de la largeur des allées. Mais ce n'est pas le cas. Des opérations d'applications et de volumes similaires peuvent souvent avoir des chariots élévateurs et des largeurs d'allées différents. Je vais en explorer les raisons :

L 'installation - Souvent, l'installation peut être une contrainte. Lors de la création de plans de rayonnages à palettes, les lignes de colonnes ne peuvent pas se trouver dans les allées et il est préférable de les enterrer dans les espaces d'évacuation. C'est donc parfois la grille des colonnes qui guide le choix de la largeur des allées. De même, l'installation peut avoir une hauteur limitée, favorisant le stockage en vrac au sol lorsque cela est possible, ce qui limite les types de chariots utilisés.

Système de gestion d'entrepôt (WMS ) - Certains types de rayonnages, tels que les rayonnages à double profondeur, les rayonnages drive-in ou les rayonnages pushback, nécessitent des fonctionnalités supplémentaires pour le WMS. Sans cette fonctionnalité, de nombreux types de rayonnages ne peuvent pas être utilisés de manière optimale, ce qui affecte le type de camion et l'espacement des allées.

Profil de l'article - Si un article est lourd ou encombrant, il peut nécessiter un certain type de chariot (par exemple, un chariot à contrepoids plutôt qu'un chariot à mât rétractable) ou une allée très longue pour pouvoir être manœuvré. L'inverse est vrai si un article est trop petit et ne peut être placé que dans des rayonnages.

Profil de l 'inventaire - Si le profil de l'inventaire contient de nombreuses palettes avec peu d'UGS par opposition à de nombreuses UGS avec peu de palettes, cela affecte la méthode de rayonnage optimale, ce qui a une incidence sur la largeur des allées et la décision concernant les camions.

Profil de la commande - Si les articles sont prélevés par palettes entières plutôt que par quantités unitaires ou par caisses, la meilleure méthode de prélèvement déterminera le choix du chariot et des rayonnages.

Bien que deux opérations puissent sembler similaires, de nombreux facteurs entrent en ligne de compte dans le choix de la largeur d'allée et du type de chariot élévateur appropriés. Il ne s'agit pas d'une solution unique ni d'une décision facile à prendre, mais d'une analyse de plusieurs variables.

Stratégie de distribution canadienne pour les organisations américaines

Pour de nombreuses entreprises américaines, le Canada peut être considéré comme un détail, compte tenu de sa petite taille par rapport aux États-Unis. Toutefois, compte tenu de ses complexités, les entreprises américaines auraient tort de penser que le Canada est semblable aux États-Unis, car le marché et la topographie du Canada sont très différents de ceux des États-Unis. La clé de la meilleure stratégie de distribution au Canada est de comprendre ces différences.

Pour de nombreuses entreprises américaines, le Canada peut être considéré comme un détail, compte tenu de sa petite taille par rapport aux États-Unis. Toutefois, compte tenu de ses complexités, les entreprises américaines auraient tort de penser que le Canada est semblable aux États-Unis, car le marché et la topographie du Canada sont très différents de ceux des États-Unis. La clé de la meilleure stratégie de distribution au Canada est de comprendre ces différences.

La population canadienne représente 11 % de la population américaine selon les données de 2015, bien qu'elle soit près de 25 % plus grande que les 48 premiers États contigus des États-Unis (100 millions de kilomètres carrés contre 80.6 millions de kilomètres carrés). La population canadienne vit principalement près de la frontière continentale des États-Unis, qui s'étend sur 6400 km, comme le montre la carte démographique ci-dessous :

Carte créée avec Tableau. Source des données : http://www12.statcan.gc.ca/census-recensement/2011/dp-pd/hlt-fst/pd-pl/Table-Tableau.cfm?T=301&S=3&O=D

La distribution aux clients canadiens peut être complexe en raison du marché, de la distance, des réglementations et des exigences fiscales. Cependant, de nombreuses entreprises ont évalué leurs options et ont choisi l'une des stratégies de distribution suivantes : soit l'expédition directe depuis les États-Unis, soit l'établissement d'un ou de plusieurs entrepôts au Canada. Le choix de la bonne stratégie de distribution dépend d'un certain nombre de facteurs, tels que

Volume des ventes

Exigences en matière de services

Coûts des centres de distribution

Frais de transport

Coûts de détention des stocks

Type de client

Etc.

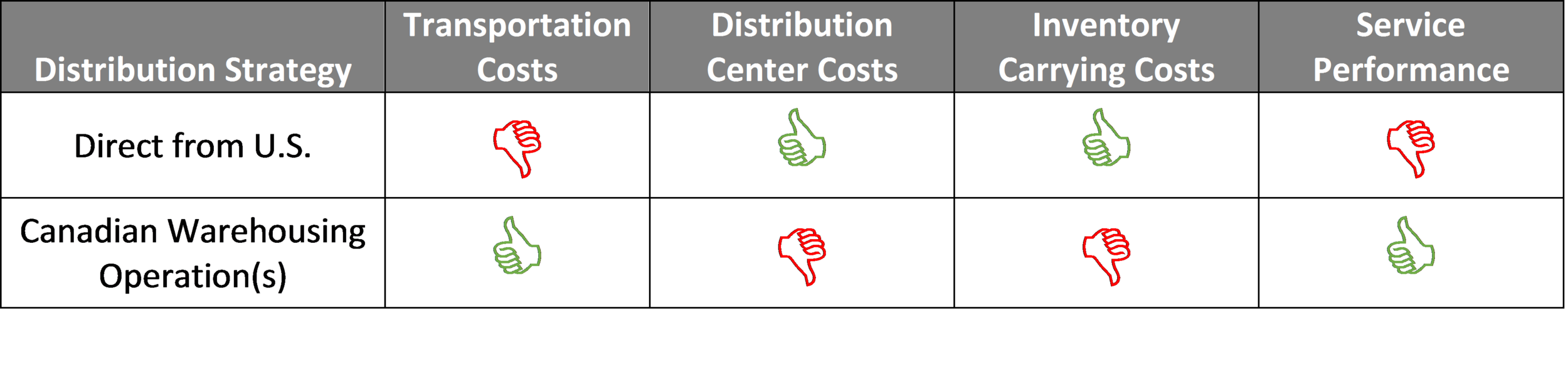

Voici quelques avantages/inconvénients de haut niveau en fonction de la stratégie :

4 raisons d'envisager l'externalisation de la distribution auprès d'un 3PL

Dans l'économie à la demande d'aujourd'hui, il y a un nombre croissant de clients qui commandent en ligne et qui veulent leurs produits le plus rapidement possible. Si l'on compare cette situation à celle du passé, lorsque les consommateurs effectuaient toutes leurs transactions en personne, le contraste est saisissant. Du point de vue de l'entreposage et de la distribution, c'est comme si c'était le jour et la nuit.

Dans l'économie à la demande d'aujourd'hui, il y a un nombre croissant de clients qui commandent en ligne et qui veulent leurs produits le plus rapidement possible. Si l'on compare cette situation à celle du passé, lorsque les consommateurs effectuaient toutes leurs transactions en personne, le contraste est saisissant. Du point de vue de l'entreposage et de la distribution, c'est comme si c'était le jour et la nuit. L'époque des palettes complètes envoyées aux détaillants ou aux centres de distribution régionaux est révolue, tandis que l'époque où l'on cassait les caisses pour les expédier par unité est révolue. Ce changement monumental dans l'entreposage est l'une des raisons pour lesquelles de nombreuses entreprises externalisent la distribution à des fournisseurs de services logistiques tiers (3PL). L'externalisation de la distribution auprès d'un fournisseur de services logistiques tiers est-elle la bonne solution pour vous ? Voici quatre raisons pour lesquelles cela pourrait être le cas.

1. Modification de la chaîne d'approvisionnement

Comme indiqué plus haut, la nature de l'exécution des commandes a changé et continuera de changer. Si votre entreprise n'expédie pas ses produits aux consommateurs et qu'elle cherche à se développer dans le domaine du commerce électronique, une société 3PL pourrait être une option viable. Divers 3PL sont spécialisés dans le commerce électronique et disposent d'installations prêtes à absorber votre activité, ainsi que de possibilités d'obtenir des tarifs avantageux pour les colis. Il peut être préférable d'externaliser ce nouveau mode d'exécution des commandes plutôt que d'essayer de le faire soi-même, surtout si l'on n'a pas d'expérience en interne.

2. Manque de connaissances internes

Si votre entreprise ne dispose pas d'une expertise interne en matière de distribution, il peut être judicieux de faire appel à un 3PL pour plusieurs raisons : tout d'abord, le 3PL peut être en mesure de réduire les coûts. La distribution est son activité et son expertise, donc, en fonction de vos niveaux d'efficacité, il peut la gérer plus efficacement. Deuxièmement, si vous ne disposez pas des connaissances internes, votre quotidien peut être stressant - l'externalisation réduit ces maux de tête.

3. Changements dans les entreprises

Une autre raison de recourir à l'externalisation est le changement des prévisions commerciales. Si votre entreprise connaît une croissance rapide, procède à des acquisitions ou fusionne des filiales, par exemple, votre chaîne d'approvisionnement subira de nombreux changements. Vos besoins en matière d'entreposage peuvent varier considérablement d'une année à l'autre, de sorte qu'un bâtiment appartenant à votre entreprise ou loué par elle n'est pas une option efficace pour vos opérations de distribution. La meilleure option serait un entrepôt partagé 3PL où le 3PL peut absorber les changements commerciaux dans son espace inoccupé et où l'infrastructure est déjà en place pour éviter les transitions d'entrepôt inefficaces et coûteuses.

4. Expansion du marché/amélioration du niveau de service

Supposons que vous soyez une entreprise disposant d'un centre de distribution dans le Midwest des États-Unis. Vos clients de la côte Est apprécient vos délais de livraison rapides, mais vos clients de l'Ouest commencent à s'agacer du fait qu'ils ne peuvent recevoir une livraison qu'une semaine après que vous l'ayez traitée. Comment pouvez-vous les satisfaire sans vous engager à long terme ? Un deuxième centre de distribution sur la côte ouest avec un fournisseur de services logistiques. Vous pouvez ainsi évaluer les avantages et les coûts d'une deuxième opération sans vous engager dans des investissements d'infrastructure à long terme. Une raison similaire est l'expansion sur un nouveau marché : la meilleure solution pour une entreprise internationale qui n'est pas présente aux États-Unis est de faire appel à un prestataire de services logistiques pour obtenir les mêmes avantages.

Il ne s'agit là que de quelques raisons d'envisager l'utilisation d'un 3PL - chaque entreprise a une situation et une évaluation qui lui sont propres. Vous avez besoin d'aide pour déterminer si une société 3PL vous convient ? Establish a réalisé des centaines d'évaluations et de recherches de 3PL et a travaillé avec presque tous les 3PL d'Amérique du Nord. Appelez-nous au 212-776-9900 ou envoyez-nous un e-mail à info@establishinc.com pour discuter de vos besoins en matière de chaîne d'approvisionnement.

Consolidation des pièces dans un entrepôt MRO centralisé

Un fabricant de produits en bois modifié prévoyait la construction d'une usine supplémentaire pour répondre à une demande croissante. L'entreprise avait déjà élaboré un plan préliminaire de l'installation en collaboration avec un architecte à des fins budgétaires. Establish a été chargé de maximiser la capacité de stockage de l'espace de stockage pour l'entretien, les réparations et les opérations (MRO) alloué dans le plan préliminaire.

Le défi

Un fabricant de produits en bois modifié prévoyait la construction d'une usine supplémentaire pour répondre à une demande croissante. L'entreprise avait déjà élaboré un plan préliminaire de l'installation en collaboration avec un architecte à des fins budgétaires. Establish a été chargé de maximiser la capacité de stockage de l'espace de stockage pour l'entretien, les réparations et les opérations (MRO) alloué dans le plan préliminaire.

Développer un entrepôt MRO rentable

Toutes les pièces de l'installation existante étaient stockées au point d'utilisation. Bien que cela permette un délai d'exécution rapide en cas de panne de la ligne, le stockage au point d'utilisation présente plusieurs inconvénients :

La sécurisation des stocks était pratiquement impossible. En dehors de la réserve principale, l'utilisation de l'inventaire était récupérée par l'utilisateur et n'était pas mise à jour dans l'inventaire tant que le contrôle n'avait pas récupéré les fiches d'utilisation sur place.

La gestion des stocks a pris énormément de temps. Le contrôle des stocks devait parcourir plusieurs kilomètres à pied pour couvrir les quatorze sites.

Le même article était stocké à plusieurs endroits. Chaque site en stockait davantage, ce qui augmentait le stock total de pièces.

Afin d'être proches de leur lieu d'utilisation, certains articles ont été stockés dans des endroits moins idéaux.

En raison de ces lacunes, l'hypothèse était que l'inventaire MRO devait être centralisé en un seul lieu, et que certains des articles utilisés uniquement en un seul lieu devaient être stockés au point d'utilisation.

Comme dans les autres entrepôts MRO, la fréquence d'utilisation des articles est très variable. Certains articles sont consultés plusieurs fois par jour, tandis que d'autres ne le sont plus depuis des années. Contrairement à un entrepôt classique, les articles qui n'ont pas été utilisés depuis des années ne sont pas nécessairement obsolètes, car ces pièces peuvent être difficiles à trouver, ne plus être fabriquées ou être essentielles au fonctionnement de la chaîne de production. En conséquence, Establish a exploré et finalement recommandé des solutions personnalisées en fonction de l'utilisation des articles. Les articles fréquemment utilisés ont été placés à l'avant de la salle de stockage et sont disposés sur des étagères pour faciliter le prélèvement. Les articles rarement utilisés ont été stockés sur des rayonnages à palettes à couloir étroit, peu encombrants et accessibles uniquement par des transpalettes.

Résultats

L'entreprise de bois d'œuvre a bénéficié d'un aménagement très efficace qui a permis de regrouper les besoins de stockage des quatorze sites de l'installation existante en un seul espace dans l'installation proposée. Seulement 60 % de l'espace prévu a été nécessaire et le contrôle des stocks s'est amélioré.

Principaux enseignements

Il y a des compromis entre le stockage des articles sur le lieu d'utilisation et dans un lieu centralisé. La conclusion est cependant que les économies d'espace, d'inventaire et de manutention l'emportent largement sur la facilité d'accès. Le plus important est le contrôle de l'inventaire qui permet de s'assurer que les bons articles sont disponibles.

La fréquence d'utilisation des articles est importante pour déterminer la capacité de stockage des articles. Moins un article est récupéré, plus l'emplacement dans lequel il peut être stocké n'est pas pratique. Cet inconvénient peut être purement positionnel, comme le stockage de l'article à l'arrière de l'entrepôt, ou être dû à une densité de stockage accrue, comme l'utilisation de rayonnages à compression pour augmenter la capacité de stockage dans le même espace.

Conception d'un entrepôt pour une nouvelle usine de matériaux de construction

Un fabricant de produits en bois modifié prévoyait la construction d'une usine supplémentaire pour répondre à une demande croissante. L'entreprise avait déjà élaboré un plan préliminaire de l'installation en collaboration avec un architecte à des fins budgétaires.

Comment réduire l'empreinte de l'entrepôt ?

Un fabricant de produits en bois modifié prévoyait la construction d'une usine supplémentaire pour répondre à une demande croissante. L'entreprise avait déjà élaboré un plan préliminaire de l'installation en collaboration avec un architecte à des fins budgétaires.

Une équipe d'experts en entreposage d'Establish a été chargée de revoir l'agencement de l'entrepôt de produits finis en collaboration avec l'architecte afin de réduire l'empreinte de l'entrepôt et les coûts de construction qui en découlent, tout en identifiant les flux de processus optimaux, les capacités de stockage et les emplacements des articles dans l'agencement proposé.

Conception d'un entrepôt rentable

Nous avons commencé par observer les opérations d'une usine existante afin d'identifier les processus de manutention et de stockage, de la fabrication à l'expédition. De nombreuses similitudes ont été relevées et pourraient être intégrées dans l'installation proposée ; toutefois, l'évaluation conjointe a révélé trois différences essentielles :

L'installation proposée produira moins d'UGS que l'installation existante.

L'installation proposée expédiera les produits finis exclusivement par camion à plate-forme, alors que l'installation existante les expédiait par camion et par wagon.

L'installation proposée peut s'appuyer sur deux installations proches pour stocker des produits finis supplémentaires, ce qui minimise l'impact potentiel des inefficacités résultant d'un entrepôt surchargé.

Le client a ajusté l'assortiment en fonction de la capacité de production prévue, ce qui a permis à Establish de développer un plan d'aménagement pour stocker la capacité prévue de produits finis. Les articles étant d'une longueur de huit à dix pieds selon l'UGS, des emplacements adéquats pour chaque taille d'article ont été maintenus tout au long du processus de conception.

Establish a modélisé le déplacement des volumes sortants et a développé des aménagements potentiels de la deuxième étape pour les zones de chargement des wagons et des camions à plate-forme afin de répondre à ces volumes.

Le client a également identifié une période de deux semaines pendant laquelle la ligne de production est arrêtée. Cette période a entraîné des besoins de stockage beaucoup plus importants que pendant le reste de l'année. Pour remédier à cette situation, Establish a mis au point un plan et un processus permettant de stocker temporairement les stocks pendant cette période, tout en minimisant l'impact sur la fonctionnalité de l'entrepôt.

Résultats

L'agencement modifié de l'entrepôt a permis de réduire considérablement la surface au sol proposée, tout en conservant un agencement très efficace. L'entreprise a ainsi pu réduire de plus de 2 millions de dollars le coût budgétaire de la partie entrepôt de l'installation.

Principaux enseignements

Dans un entrepôt où les articles sont de tailles différentes, il est très important d'intégrer la répartition des articles dès le début du processus. La capacité de stockage doit être adaptée à chaque taille d'article et pas seulement à l'ensemble. Les moyennes sont souvent trompeuses.

Il est possible d'intégrer dans les plans d'aménagement de courtes périodes d'augmentation des stocks sans avoir recours à un stockage temporaire hors site. Toutefois, il faut tenir compte d'une manutention moins efficace pendant la période de pointe.

L'identification des volumes sortants par mode est importante pour déterminer les besoins en matière d'entreposage à la sortie, qui est l'un des principaux facteurs des besoins en espace. Dans ce cas, le chargement des wagons est très différent de celui des remorques à plateau (tant au niveau de l'espace requis pour le déplacement des chariots élévateurs qu'au niveau des capacités de transport). Il en va de même pour les expéditions de colis, car il faut davantage d'espace pour l'emballage et les commandes sont beaucoup plus petites.

Quand externaliser l'entreposage et quand le conserver en interne ?

La taille de vos entrepôts risque d'être toujours erronée et de se trouver au mauvais endroit si vous voulez intégrer vos acquisitions dans votre infrastructure. Un contrat d'externalisation flexible sera plus facile à adapter à vos nouvelles réalités en constante évolution.

Externaliser

Si votre stratégie consiste à vous développer par le biais d'acquisitions

La taille de vos entrepôts risque d'être toujours erronée et de se trouver au mauvais endroit si vous voulez intégrer vos acquisitions dans votre infrastructure. Un contrat d'externalisation flexible sera plus facile à adapter à vos nouvelles réalités en constante évolution.

Si vous (ou quelqu'un d'autre) souhaitez minimiser les dépenses en capital

L'externalisation d'une opération auprès d'un 3PL ne pèse pas sur votre bilan. Cela vous permettra également de disposer des logiciels les plus récents et de l'équipement approprié sans avoir à passer par les processus de demande d'investissement qui demandent beaucoup de travail.

Si vous avez des pics de demande de capacité de courte durée

Il est évident que vous ne voulez pas construire et payer pour une capacité qui n'est utilisée que pendant une période limitée ou peu fréquemment. Deux problèmes majeurs se posent cependant : premièrement, vous voudrez probablement opter pour une solution de stockage uniquement, car cela coûte trop de temps et d'efforts à mettre en place dans le système WMS. Cela nous amène au deuxième problème, à savoir que vous n'êtes probablement pas le client le plus attrayant pour un 3PL, et qu'il peut donc être difficile d'en trouver un bon.

Si vous avez besoin d'une logistique rapide et que vous ne disposez pas des ressources nécessaires

Nous sommes bien sûr d'avis que c'est une bonne idée d'engager de bons consultants en logistique pour résoudre vos problèmes. Toutefois, si personne n'est là pour attraper la balle et courir avec, il vaut mieux faire face à la réalité et laisser un bon 3PL gérer vos opérations d'entreposage.

Lorsque l'on ne dispose pas de la taille nécessaire pour bénéficier d'une économie d'échelle

Si vos volumes sont faibles, il peut être difficile de justifier des investissements dans des systèmes WMS, des équipements à jour et les ressources nécessaires pour les gérer.

Lorsque vos volumes diminuent

Lorsque vos revenus diminuent, vous souhaitez que vos coûts soient aussi variables que possible. L'externalisation de votre logistique est une très bonne carte à jouer.

Maintenir l'entreposage en interne

Si l'argent compte

De nombreux 3PL gèrent des opérations d'entreposage efficaces et de grande qualité. Il est très rare de rencontrer des 3PL à but non lucratif, de sorte que vous payez généralement pour les services. En outre, vous constaterez probablement que des coûts inattendus viendront augmenter la marge. Par conséquent, si vous disposez d'une bonne équipe et que vous savez ce que vous faites, il y a de fortes chances que vous économisiez de l'argent en gérant l'entrepôt en interne.

Si vous effectuez de nombreux services à valeur ajoutée dans l'entrepôt

En général, il est plus facile d'obtenir de bons prix pour les services standard tels que la réception d'une palette, son stockage pendant un mois, son enlèvement et son expédition. Pour les services spéciaux, la marge est souvent plus élevée, tout comme le coût de la formation d'une personne à cette tâche.

Si les services logistiques constituent une part importante de votre offre ou de votre masse de coûts

Lorsque la logistique est vraiment importante et que votre entreprise est stable, il est préférable que vous appreniez à gérer vous-même un bon entrepôt. Vous maîtrisez alors la situation et pouvez élaborer de meilleures solutions, car vous disposez des connaissances et des compétences nécessaires pour déterminer ce qui fonctionne le mieux pour vous.

Sept tendances en matière de logistique

Entreposage : interne ou externalisé ? D'un côté, les fournisseurs 3PL s'améliorent et disposent de toutes les qualifications nécessaires, ce qui fait tomber une grande partie des murs de résistance à l'externalisation. D'un autre côté, il y a le sentiment de perdre le contrôle et la liberté dont on pourrait avoir besoin, car la logistique devient de plus en plus importante. Il y a bien d'autres raisons, mais tout le monde en parle.

1. Entreposage : interne ou externalisé ?

D'une part, les fournisseurs 3PL s'améliorent et disposent de toutes les qualifications nécessaires, ce qui fait tomber une grande partie des murs de résistance à l'externalisation. D'autre part, il y a le sentiment de perte de contrôle et de liberté dont on pourrait avoir besoin alors que la logistique devient de plus en plus importante. Il y a bien d'autres raisons, mais tout le monde en parle.

2. Fret maritime

Lors du CSMCP, ce sujet a fait l'objet de nombreuses discussions et il modifie la façon de penser de nombreuses entreprises. Les hausses intensives des tarifs l'année dernière et le manque de fiabilité des capacités sont quelques-uns des problèmes à résoudre. Cela fait également partie du contexte de la délocalisation, même s'il s'agit davantage d'anecdotes que de faits statistiques substantiels jusqu'à présent. La délocalisation fera bientôt partie de la liste.

3. Services en gants blancs

Ce terme désignait autrefois les entreprises qui transportaient les meubles dans le salon. Aujourd'hui, il est souvent utilisé pour désigner les services à valeur ajoutée associés à la livraison d'un produit physique. Ce service est de plus en plus intégré au produit physique et traité davantage comme une source de revenus que comme une nuisance. Les derniers chantiers de la livraison prennent de plus en plus d'importance, car c'est le seul contact physique avec le client pour de nombreuses entreprises.

4. S-a-a-S

Le concept de "Software-as-a-Service" a permis aux petites entreprises d'exploiter des WMS et TMS modernes et de qualité, ce qui facilite une petite révolution en matière d'efficacité.

5. Trafic intermodal

On en parle depuis un certain temps et maintenant personne ne veut manquer le train ( !) L'augmentation des expéditions nationales de conteneurs par rail a augmenté de 7 % au troisième trimestre 2014 par rapport au même trimestre en 2013 selon l'IANA.

6. Prix des carburants

Le prix de l'essence a diminué de 78 cents par gallon entre mai 2014 et novembre 2014. Qu'est-ce que cela signifie pour l'industrie du transport routier ? Les transporteurs vont-ils modifier les formules de surcharge carburant ?

7. Structures de distribution

Cela est en partie lié au numéro 1 de la liste. Avec le décollage de l'économie et l'augmentation des volumes, nous voyons beaucoup d'entreprises réévaluer leurs réseaux de distribution. Les dirigeants ont appris que l'optimisation des réseaux de distribution permettait de réaliser d'importantes économies et ils ne veulent pas passer à côté.

La conception d'entrepôts dans le monde réel

Hakan Andersson parle de la conception des entrepôts dans le monde réel.

Hakan Andersson parle de la conception des entrepôts dans le monde réel. Les principaux points à retenir pour concevoir un entrepôt très efficace et à faible investissement pour des marchandises à fort volume avec peu d'unités de stock (SKU) :

Séparer les flux, les flux entrants des flux sortants.

Automatiser lorsque les flux sont suffisamment importants.

Nombreuses portes de quai pour permettre le chargement en direct dans les remorques.

Lorsque les volumes sont suffisamment importants, n'hésitez pas à utiliser l'empilage au sol.

Contexte du projet

Un bref rappel des faits. Il s'agit d'une entreprise agroalimentaire qui produit des denrées alimentaires destinées à la vente au détail. Il s'agit de produits à fort volume et, relativement parlant, de peu d'UGS. Nous traitons ici une ou deux centaines d'UGS.

Le défi

Le défi dans ce projet était qu'ils venaient d'acquérir une nouvelle marque et voulaient donc doubler les volumes de production ; l'installation devait pouvoir le faire. C'est ce que nous aimerions faire, et c'est aussi ce que nous avons obtenu, car nous avons réussi à réaliser des investissements très faibles. Il s'est avéré que nous pouvions doubler les volumes de production avec une augmentation marginale de la main-d'œuvre dans le domaine de la manutention.

Ensuite, comme c'est le cas pour la plupart des entreprises, il a fallu faire preuve d'une grande souplesse.

Enseignements tirés

1. Séparer les flux entrants des flux sortants

La première grande leçon que nous avons tirée de cette expérience est que nous avons effectué toutes les analyses et essayé de nombreux scénarios différents.

La séparation des flux, entrants et sortants, a eu un impact considérable. L'agencement initial comportait de nombreuses portes de quai, mais elles se trouvaient toutes au même endroit. Dans ce cas, nous avons conçu un plan qui ouvrait les portes donnant directement sur la ligne de production.

La raison pour laquelle nous avons fait cela est que nous voulions minimiser le trafic de passage. Lorsque vous avez des volumes aussi importants que ceux que nous avons dans ce cas, lorsque vous avez une production, que vous avez tout le matériel d'emballage, la distance à parcourir en voiture devient rapidement très importante.

2. Automatiser lorsque les flux sont suffisamment importants

Deuxièmement, lorsque les volumes sont suffisamment importants, il est judicieux d'automatiser. Dans le cas présent, c'est le cas pour les matériaux entrants, les matériaux d'emballage.

Nous avons des flux très élevés et répétitifs. Nous plaçons les portes de quai à proximité de l'endroit où les lignes de production sont alimentées.

En ce qui concerne le matériel d'emballage, nous avons mis en place des semi-remorques et nous les avons utilisées pour le stockage. Les ingrédients étaient acheminés par des pipelines, ce qui nous évitait toute manipulation ; pipelines et convoyeurs. En plaçant les matériaux d'emballage dans des semi-remorques, nous pouvions les décharger directement des semi-remorques. Une touche sur les bandes transporteuses gravitationnelles qui alimentaient les machines d'emballage.

Cela a supprimé une grande partie de la manutention, et a également beaucoup aidé à déconnecter l'alimentation de la ligne de production de la manutention des matériaux. Ensuite, nous avons eu un robot qui vidait les bacs dans le lot de production.

3. Abondance de portes de quai pour permettre le chargement en direct dans les remorques de transport.

Le troisième point à retenir est qu'il était très judicieux d'installer un grand nombre de portes de quai. De cette façon, nous pouvions permettre le chargement en direct des semi-remorques - encore une fois, une seule touche - et nous réduisions également le besoin d'espace de stockage, qui est très consommateur d'espace dans la conception normale d'un entrepôt et qui est également un élément très important de celui-ci.

Nous avons ensuite mis en place des routines pour diriger les remorques vers les portes les plus proches de l'endroit où la majorité des produits étaient stockés. Cela a fait une énorme différence au niveau des besoins en personnel.

4. Utiliser le gerbage au sol lorsque les volumes sont suffisamment importants

Le quatrième enseignement majeur concerne les équipements de stockage. Dans ce cas, comme toujours, je dirais que la règle des 80/20 est très applicable, ce qui signifie que nous avions beaucoup de produits dont le volume de stockage moyen était inférieur à cinq palettes. Pour ces produits, nous avons installé des rayonnages à palettes, mais cela ne nous a laissé que très peu d'UGS.

Nous avons commencé avec, disons, 150 pour dire que nous avions 25 à 30 UGS produites en très grands volumes.

Pour ces produits, il était très judicieux de les empiler au sol ; nous les empilions sur deux hauteurs et neuf profondeurs. Nous n'avons pas investi dans des rayonnages, ce qui nous a permis d'économiser de l'espace ; ils étaient si profonds qu'ils pouvaient être empilés trop haut, sans les allées que nous aurions pu avoir avec une solution de rayonnages.

Cela signifie également que vous avez la possibilité de vous agrandir par étapes en installant quatre racks de conduite profonds et quatre racks de conduite hauts.

Résumé

Les principaux enseignements que l'on peut en tirer sont l'efficacité et le faible investissement pour les produits à fort volume avec peu d'unités de stock :

Séparer les flux, les flux entrants des flux sortants.

Automatiser lorsque les flux sont suffisamment importants.

Nombreuses portes de quai pour permettre le chargement en direct dans les remorques.

Lorsque les volumes sont suffisamment importants, n'hésitez pas à utiliser l'empilage au sol.