Optimisation de la chaîne d'approvisionnement - Ce n'est pas de la magie, ce sont des mathématiques

Les entreprises dotées de chaînes d'approvisionnement complexes doivent prendre des décisions en temps réel, fondées sur des données, afin de garantir une utilisation efficace des ressources et un service à la clientèle de premier ordre. Pourtant, de nombreuses organisations continuent de s'appuyer sur des outils de planification obsolètes tels que les feuilles de calcul et le MRP. La planification de la chaîne d'approvisionnement basée sur l'optimisation mathématique est fondamentalement différente des méthodes traditionnelles et permet aux entreprises de maximiser les performances globales de la chaîne d'approvisionnement. Cet article utilise des scénarios de planification courants pour expliquer le fonctionnement de la technologie d'optimisation de la chaîne d'approvisionnement et les raisons pour lesquelles les entreprises qui cherchent à rationaliser leurs opérations et à maximiser leurs profits devraient envisager de passer à la technologie d'optimisation de la chaîne d'approvisionnement.

Optimisation - Pas seulement pour les grandes entreprises

Les logiciels d'optimisation de la chaîne d'approvisionnement existent depuis des décennies, mais ce n'est que récemment que cette technologie est devenue une alternative viable pour les petites et moyennes entreprises. Aujourd'hui, la puissance de traitement nécessaire à l'exécution des algorithmes d'optimisation est disponible pour une fraction du coût. Parallèlement, les logiciels d'optimisation de la chaîne d'approvisionnement sont devenus plus conviviaux et plus faciles à entretenir. Grâce à ces progrès, les petites entreprises dont les budgets et les ressources informatiques sont limités peuvent désormais bénéficier de cette puissante technologie.

Pourquoi ai-je besoin d'une optimisation ?

Les logiciels d'optimisation transforment la façon dont les entreprises planifient et gèrent leurs chaînes d'approvisionnement. Comme le moteur d'optimisation tient compte des contraintes et des coûts de la chaîne d'approvisionnement, les plans générés par le système sont validés en amont. Le logiciel peut donc fournir au planificateur une aide à la décision plus précise. Il en résulte un meilleur service à la clientèle et une meilleure utilisation des ressources avec moins de stocks, ce qui contribue à améliorer le résultat net. Ces avantages immédiats sont la raison pour laquelle les mises en œuvre de l'optimisation offrent un retour sur investissement si intéressant.

Comment fonctionne l'optimisation de la chaîne d'approvisionnement ?

En tant qu'êtres humains, nous faisons confiance à ce qui nous est familier et à ce que nous comprenons. Il est donc essentiel que les entreprises qui utilisent des feuilles de calcul et des logiciels MRP prennent le temps de comprendre les différences fondamentales entre les outils de planification traditionnels et les solutions modernes basées sur l'optimisation mathématique. S'il n'est pas nécessaire que les planificateurs et les utilisateurs professionnels comprennent les rouages de la modélisation mathématique et des techniques d'optimisation, il est en revanche indispensable de bien saisir les fondements de l'approche de la planification. Pour faciliter cette compréhension, examinons de plus près les trois éléments fondamentaux d'une solution d'optimisation de la chaîne logistique :

Le modèle de la chaîne d'approvisionnement (le "jumeau" numérique)

Le jumeau numérique est une représentation électronique de votre chaîne d'approvisionnement physique. Il s'agit d'un modèle détaillé de vos processus et de vos ressources, avec les coûts et les contraintes qui y sont associés. Ce modèle constitue le schéma directeur de votre solution de planification. Les entrepôts, les lignes de production, les machines, les véhicules, l'outillage et le personnel y sont représentés.

Interfaces du système

L'outil de planification a besoin d'informations précises et actualisées provenant de vos systèmes d'entreprise existants. Selon votre configuration, des interfaces directes avec les systèmes ERP, PLM, CRM et de gestion des transports et des entrepôts permettent d'accéder aux données d'entrée nécessaires. Les prévisions de vente, les commandes des clients, les informations sur les produits et les niveaux de stock sont autant d'exemples d'informations requises.

Le résolveur

Le solveur est le cerveau de la solution d'optimisation et c'est là que la magie opère. Il contient des algorithmes mathématiques qui travaillent ensemble pour résoudre le problème de la chaîne d'approvisionnement décrit par le jumeau numérique et les données d'entrée.

Le solveur optimise l'une des deux "fonctions objectives" disponibles :

A. Bénéfice maximal

B. Service de livraison maximale au moindre coût

Si le revenu est représenté dans le modèle, le solveur déterminera le plan qui maximisera votre rentabilité globale. En revanche, si les recettes ne sont pas incluses dans le modèle, le solveur maximisera le service à la clientèle au coût le plus bas possible. Il est important de connaître la différence entre ces deux fonctions objectives. Cependant, dans les deux cas, le solveur trouvera la meilleure solution globale pour l'entreprise en respectant les règles et les contraintes définies.

Exemples d'optimisation

Pour mieux comprendre la différence entre la technologie d'optimisation et les approches de planification traditionnelles, nous pouvons examiner quelques problèmes de planification courants.

EXEMPLE 1 - CONSTRUCTION EN STOCK

Commençons par la constitution d'un stock, essentielle pour les entreprises confrontées à la saisonnalité ou à des promotions importantes qui entraînent des pics de demande. Deux options s'offrent à nous : constituer progressivement le stock nécessaire ou ajouter une capacité supplémentaire à l'approche du pic. La constitution progressive des stocks nous permet de maintenir une production régulière et rentable et d'utiliser toute capacité disponible. Mais elle nous oblige également à conserver les stocks plus longtemps, ce qui entraîne des coûts de stockage et de manutention plus élevés et un risque accru de péremption et d'obsolescence. Les diagrammes ci-dessous montrent comment nous constituons progressivement des stocks en maintenant une utilisation régulière de la ligne (40 heures par semaine) avant le pic de la demande au cours des semaines 29 à 32.

Constitution d'un stock sur une période plus longue

L'autre solution consiste à augmenter la capacité de production plus près du pic de la demande en ajoutant une capacité interne supplémentaire ou en externalisant. Cette approche permet de maintenir les niveaux de stocks et les coûts liés aux stocks à un faible niveau, mais la capacité de production supplémentaire est généralement proposée à un prix élevé, si tant est qu'elle soit disponible.

Constitution d'un stock utilisant une capacité supplémentaire à proximité du pic de la demande

Les graphiques ci-dessus montrent la différence entre les deux solutions, toutes deux potentiellement viables. Mais quelle est la meilleure option ? Il pourrait même s'agir d'une combinaison des deux. Si nous ne considérons qu'un produit isolé, le problème n'est pas difficile à résoudre. Mais dans un scénario plus réaliste, avec des centaines, voire des milliers de produits en concurrence pour la capacité de production et de distribution sur plusieurs sites, la solution optimale est souvent tout sauf évidente, parfois même surprenante.

Planification de la constitution du stock avec optimisation

La planification implique toujours des compromis. Une solution d'optimisation de la chaîne d'approvisionnement détermine automatiquement la stratégie de constitution des stocks qui répond le mieux aux objectifs généraux de l'entreprise, qu'il s'agisse de maximiser les bénéfices globaux ou d'atteindre les objectifs de service à la clientèle au coût le plus bas possible. Il est essentiel que le solveur mathématique prenne en compte l'ensemble de la chaîne d'approvisionnement lorsqu'il détermine la stratégie de constitution des stocks. Si l'accent est mis uniquement sur le produit à stocker, c'est l'ensemble de l'entreprise qui risque d'en pâtir. Pour effectuer l'optimisation mathématique, le solveur doit avoir accès aux données qui encadrent le problème de planification. Dans notre exemple, le modèle de la chaîne d'approvisionnement définit les coûts et les contraintes liés aux heures supplémentaires, au coût du capital, à la péremption des produits, au dimensionnement des lots, à la gamme de produits, etc. Et avec un accès direct à la demande et aux informations sur les stocks disponibles provenant de systèmes tiers, le solveur dispose de tout ce dont il a besoin pour calculer le plan optimal.

Planifier la constitution d'un stock sans optimisation

La planification du même stock à l'aide des fonctionnalités MRP et DRP d'un système ERP est un défi tout à fait différent. Avec des outils qui ne prennent pas en compte les contraintes de production et d'inventaire, le planificateur se retrouve avec beaucoup de travail pour valider la faisabilité de base du plan. Incapables de reconnaître les contraintes de planification, le MRP et le DRP doivent faire une série d'hypothèses, notamment une capacité infinie et des délais de production et de distribution fixes. Or, la capacité est rarement illimitée et les délais ne sont, par définition, pas fixes. Ils dépendent de la disponibilité des matériaux et de la capacité de production, de stockage et de distribution. Par conséquent, les plans générés par le MRP sont de bien moindre qualité. L'incapacité du MRP à fournir un plan qui peut être exécuté "prêt à l'emploi" n'est qu'une partie du problème. Comme le MRP ne tient pas compte de la rentabilité globale du plan, il est difficile de déterminer s'il répond aux objectifs de l'entreprise.

EXEMPLE 2 - Mélange de produits

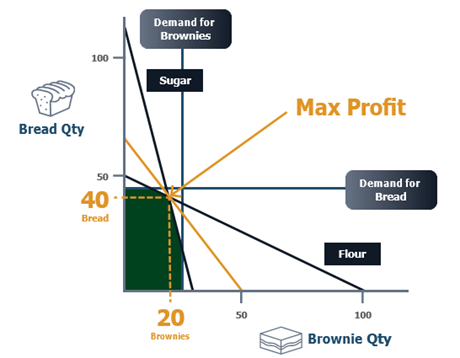

Dans notre deuxième exemple, nous examinons de plus près la manière dont le système utilise la modélisation mathématique pour optimiser un problème de planification. Le scénario de planification est celui d'une boulangerie qui souhaite déterminer une combinaison optimale de produits. Pour simplifier les choses, nous ne considérons que deux produits, le pain et les brownies, et deux ingrédients, la farine et le sucre.

Optimiser l'assortiment de produits grâce à l'optimisation

1. L'approvisionnement en farine est limité à 50 kg pour la période. Le système de planification accède aux BdM des produits et constate qu'un pain nécessite 1 kg de farine et un brownie ½ kg. Le graphique ci-dessous illustre la contrainte liée à la farine.

2. Après avoir ajouté la contrainte d'offre pour le sucre, nous obtenons le tableau suivant. Notre gamme de produits possible est maintenant réduite.

3. Ensuite, les prévisions de la demande pour les deux produits, le pain (45) et les brownies (25), sont importées du planificateur de la demande. Comme nous ne voulons pas produire plus que ce pour quoi nous avons une demande, l'éventail des produits possibles est encore réduit.

4. La combinaison optimale de produits est celle qui permet à la boulangerie de réaliser un bénéfice maximal. Avec une contribution au bénéfice de 1,50 $ pour le pain et de 2,00 $ pour les brownies, le système dispose de toutes les informations nécessaires pour déterminer la composition optimale.

5. Dans cet exemple, un algorithme de programmation linéaire (LP) est utilisé pour déterminer la gamme de produits optimale. Le système établit la ligne de contribution aux bénéfices et trouve l'optimum. N'oubliez pas que tout cela se fait automatiquement !

"Il existe plusieurs algorithmes différents en fonction de la structure mathématique du problème de planification. Dans cet exemple, le système choisit une technique d'optimisation appelée programmation linéaire. Il est important de noter que le planificateur n'a pas besoin d'être mathématicien pour utiliser le système, car tout est pris en charge automatiquement.

6. La combinaison optimale de produits est de 40 pains et 20 brownies.

L'exemple ci-dessus est très simple, mais la beauté de l'optimisation mathématique réside dans le fait que nous pouvons obtenir les mêmes résultats optimisés avec des milliers de produits, des matériaux d'approvisionnement limités et des ressources de production, de stockage et de transport à capacité limitée.

Optimiser l'assortiment de produits sans optimisation

Sans optimisation, le schéma de notre premier exemple se répétera. Un plan généré par le MRP produira la quantité totale demandée de 45 pains et 25 brownies, malgré l'offre limitée de farine. Bien que le système reconnaisse la pénurie de farine qui en résulte, le planificateur ne s'en rendra compte qu'après coup. C'est donc à lui de résoudre le problème.

Changer le rôle du planificateur

Travailler avec un système MRP (sans optimisation mathématique) est très différent d'une solution d'optimisation de la chaîne d'approvisionnement. Avec un système MRP, les planificateurs sont informés d'un problème, mais doivent trouver eux-mêmes la solution. Cela prend du temps et conduit invariablement à des décisions sous-optimales basées sur l'intuition et les préjugés plutôt que sur des données et des faits en temps réel. Avec l'optimisation de la chaîne logistique, la planification devient beaucoup plus proactive et stratégique pour l'organisation. Grâce à un système qui modélise et optimise l'ensemble de la chaîne d'approvisionnement, les planificateurs et les gestionnaires disposent d'une visibilité complète de toutes les activités et de leur interdépendance. Lorsque quelqu'un apporte une modification au plan, les effets d'entraînement sont immédiatement visibles.

L'impact de l'optimisation sur le rôle du planificateur

L'amélioration de l'automatisation de la planification permet de consacrer plus de temps aux exceptions.

Les plans peuvent être exécutés "prêts à l'emploi" avec peu ou pas d'ajustements manuels.

La fonction de planification deviendra plus stratégique lorsque la confiance continuera de croître.

La rapidité des algorithmes d'optimisation permet aux planificateurs d'effectuer plusieurs analyses de simulation avant de prendre des décisions importantes.

Le planificateur maintiendra le "jumeau numérique", en actualisant les règles, les coûts et les contraintes de l'entreprise.

En résumé

La planification de la chaîne d'approvisionnement basée sur l'optimisation mathématique a le pouvoir de transformer votre entreprise. La technologie est mûre et a prouvé qu'elle apportait une valeur ajoutée significative. Elle est désormais disponible et abordable pour les entreprises de toutes tailles. Toute entreprise de fabrication ou de distribution qui n'utilise pas encore l'optimisation de la chaîne d'approvisionnement est vivement encouragée à découvrir ce qu'elle peut apporter à son service clientèle et à ses résultats.

Establish est une société de conseil en supply chain qui se concentre sur la stratégie de supply chain, les services de conseil en transport, la conception et l'amélioration des entrepôts et la planification de la supply chain.